هیچ محصولی در سبد خرید نیست.

فسفر برنز

31 می 2025

2 دیدگاه

میلگرد آهن

2 اکتبر 2020

بدون دیدگاه

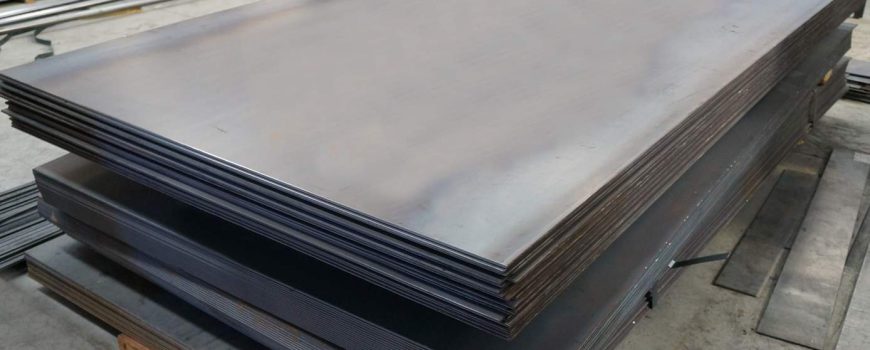

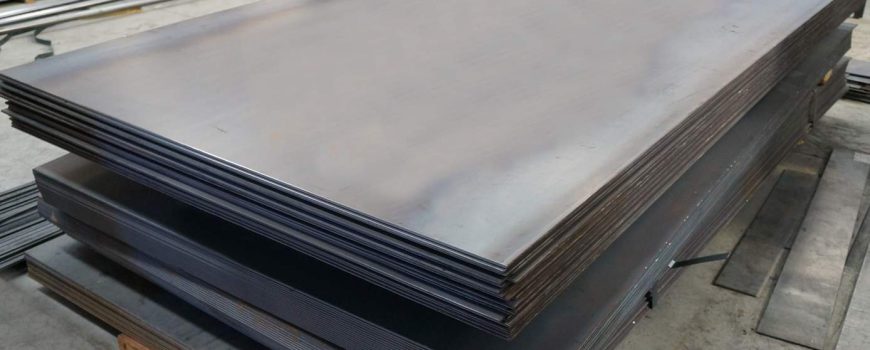

ورق آهن

2 اکتبر 2020

بدون دیدگاه

تسمه

2 اکتبر 2020

بدون دیدگاه

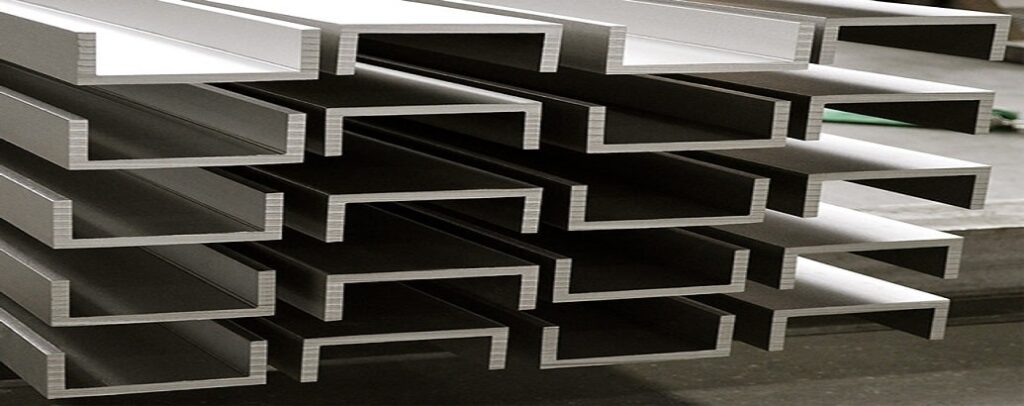

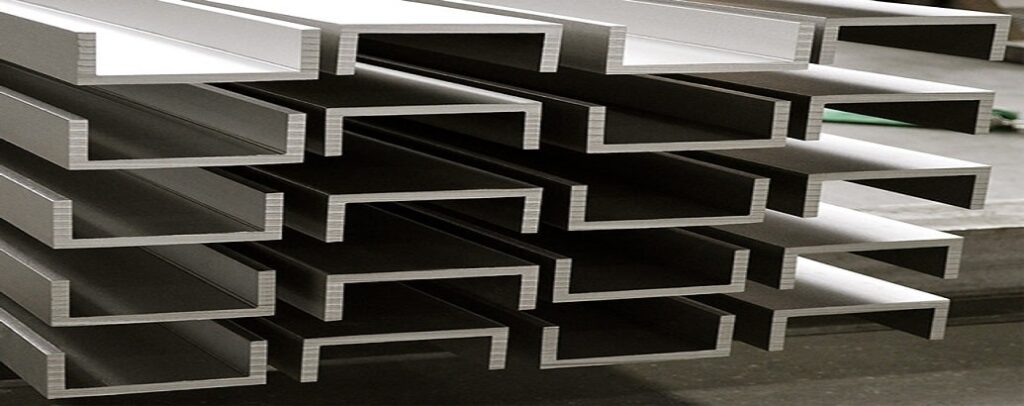

ناودانی

2 اکتبر 2020

بدون دیدگاه

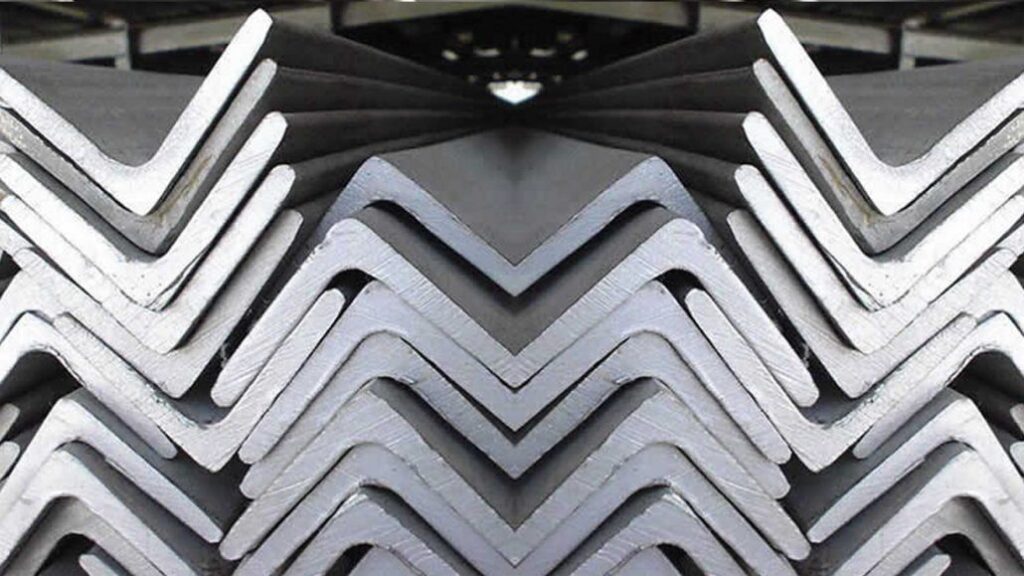

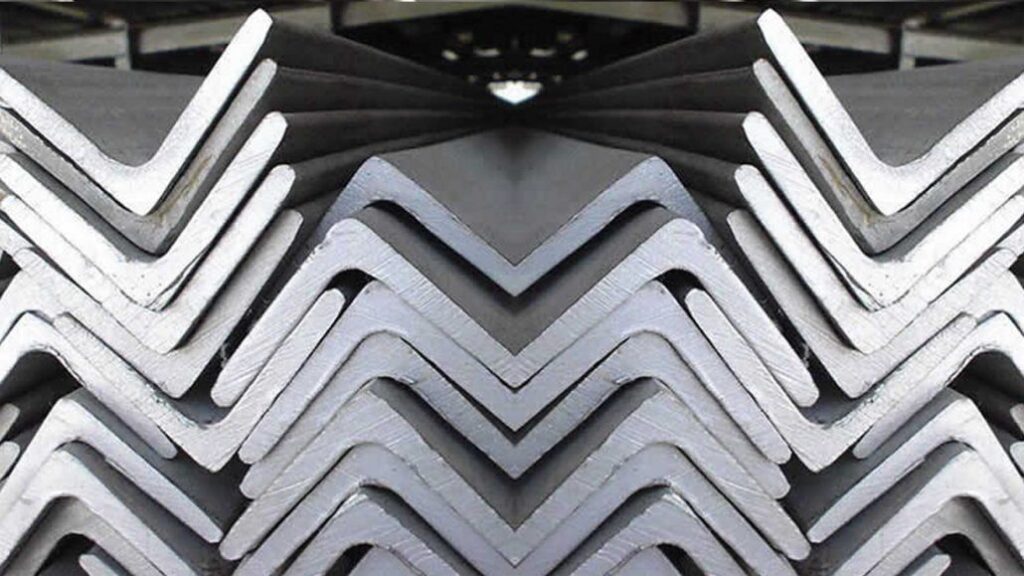

نبشی

29 سپتامبر 2020

بدون دیدگاه

برچسب ها

تبلیغات

میلگرد st37 یک نوع فولاد نرم است و به خاطر داشتن ویژگی های خاص نقش بسیار زیادی در ساه های سبک و سنگین دارد. میلگرد st37 دارای قیمتی مناسب و قابلیت جوش پذیری بالایی دارد. میلگرد st37 اولین انتهاب در پروژه های عمرانی و صنعتی دارد.

مزایای میلگرد st37

دارای مقاومت لازم برای انجام کارهای عمومی

دارای جوش پذیری بالا

قیمت مناسب نسبت به دیگر میلگردها

معایب میلگرد st37

نسبت به دیگر فولادها آلیاژی کم استحکام است

نداشتن مقاومت در برابر خوردگی

مناسب نبودن در پروژه های بار سنگین

کاربرد میلگرد st37

انواع پزوژه های ساختمانی و صنعتی

ساخت ستون و تیرهای سبک

ساخت تجهیزات خودرو

شاسی خودرو

قاب های فلزی و صنعتی

https://shorturl.fm/Jy2Bf

https://shorturl.fm/wjy4d

https://shorturl.fm/4RKkQ

https://shorturl.fm/BWcOJ